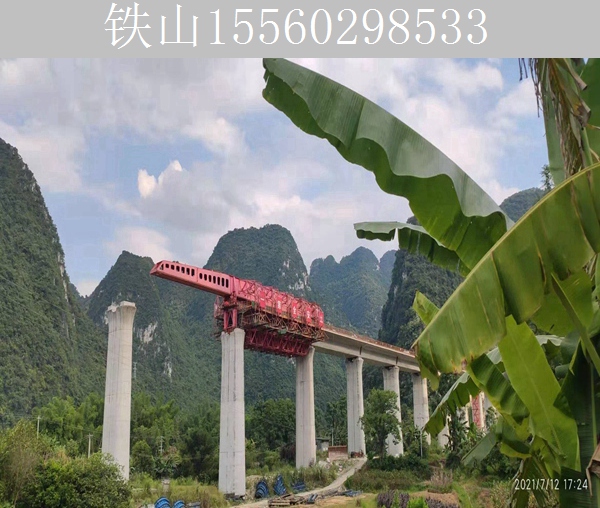

多跨连续梁桥施工中,黑龙江七台河架桥机厂家 15560298533架桥机作业面临一系列技术困境,只有成功突破这些困境,才能确保施工顺利进行。

一、技术困境

(一)架桥机的组装与拆解技术困境

架桥机体积庞大、结构复杂,其组装与拆解工作难度较大。在组装过程中,需要将众多的零部件准确拼接,对安装精度要求极高。任何一个部件的安装偏差都可能影响架桥机整体的性能和安全性。而且,由于施工现场空间有限,大型吊装设备的作业范围受到限制,给架桥机的组装工作带来了不便。在拆解架桥机时,同样面临着如何安全、高效地拆除各部件并进行运输的问题。尤其是在高空作业环境下,拆解工作的风险更高,一旦操作不当,容易引发安全事故。

(二)架桥机作业中的同步性技术困境

在多跨连续梁桥施工中,架桥机往往需要同时进行多个动作,如主梁的纵移、横移,天车的起吊、行走等。这些动作之间需要保持高度的同步性,否则会导致梁体受力不均,甚至出现梁体滑落等严重事故。然而,由于架桥机各机构的驱动电机、液压系统等存在差异,在实际作业过程中,很难保证各动作的同步运行。此外,施工现场的复杂环境,如温度变化、电源波动等,也会对架桥机各机构的同步性产生影响。

(三)架桥机与不同桥梁结构形式适配技术困境

多跨连续梁桥存在多种结构形式,如箱梁、T 梁等。不同结构形式的桥梁在梁体尺寸、重量分布、连接方式等方面存在较大差异,这就要求架桥机具备良好的适配性。但现有的架桥机往往是针对某一种或几种特定的桥梁结构形式设计的,在面对其他结构形式的桥梁时,可能会出现无法吊运、安装精度不达标等问题。而且,对架桥机进行改造以适应不同桥梁结构形式的过程较为复杂,需要考虑结构强度、稳定性等多方面因素,改造难度较大。

二、突破方法

(一)优化组装与拆解流程

制定详细的架桥机组装与拆解方案,明确各步骤的操作流程和技术要求。在组装前,对所有零部件进行全面检查和预拼装,确保零部件质量合格且安装位置准确。采用模块化组装技术,将架桥机划分为若干个模块,在工厂内完成模块组装后,再运输到施工现场进行整体拼接,减少施工现场的组装工作量。在施工现场,合理规划大型吊装设备的停放位置和作业半径,利用辅助支撑设备提高组装过程中的稳定性。在拆解时,按照与组装相反的顺序进行操作,先拆除附属设备,再逐步拆除主体结构部件。同时,加强对拆解作业人员的安全培训,配备必要的安全防护设备,确保拆解工作安全、高效进行。

(二)提升作业同步性控制水平

采用先进的电气控制系统和传感器技术,对架桥机各机构的动作进行实时监测和控制。通过编程设置各机构的动作参数,实现各动作的精确同步。例如,在天车起吊和行走过程中,利用位移传感器和速度传感器实时反馈天车的位置和速度信息,控制系统根据这些信息自动调整电机的转速和转向,保证天车平稳运行。同时,对架桥机的驱动电机和液压系统进行定期维护和调试,确保其性能稳定。此外,在施工现场设置稳压器等设备,减少电源波动对电气控制系统的影响,提高同步性控制的可靠性。

(三)增强架桥机适配能力

黑龙江七台河架桥机厂家在设计架桥机时,充分考虑不同桥梁结构形式的特点,采用可调节的结构设计。例如,设计可调节跨度的主梁、可更换的吊具等,使其能够适应多种梁体尺寸和重量分布。对于已有的架桥机,根据不同桥梁结构形式的要求,对其进行针对性改造。在改造过程中,运用有限元分析等技术手段,对架桥机的结构强度和稳定性进行评估,确保改造后的架桥机能够安全、可靠地运行。同时,建立架桥机与不同桥梁结构形式适配的数据库,积累相关经验数据,为今后的施工提供参考。

通过以上对架桥机技术困境的突破方法,能够有效提高架桥机在多跨连续梁桥施工中的作业能力,推动桥梁工程建设高质量发展。